Технический обзор станков для резки металла

Станки для резки металла представляют собой специальное электрооборудование высокой производительности, с помощью которого происходит резка (раскрой) различного металлопроката.

Наиболее часто они применяются для нарезки заготовок из металлических материалов таких как:

- лист;

- полоса;

- уголок;

- труба (круглая и профильная);

- швеллер;

- двутавр.

Станок для резки металла необходим производственным, монтажным и строительным предприятиям, металлобазам. Некоторые мастера, своими руками создают самодельный станок, рассчитанный исключительно под хозяйственные нужды.

Читайте также: «Особенности станков для ажурной ковки методом холодной штамповки».

1 Виды станков для резки металла

Для того чтобы разрезать металл применяются станки различного типа:

- ленточнопильные станки по дереву — режущим элементом является замкнутая зубчатая лента. Используются в большинстве случаев на крупных производствах для многосерийного изготовления однотипных заготовок;

- ножовочные — рез проводится ножовочным полотном, которое закреплено в пильной раме. Привод у них ручной или электромеханический. Имеют небольшие габариты и просты в применении. Такими станками оборудованы цеха малых предприятий или небольшие мастерские;

- дисковые — режущим инструментом является диск. Это наиболее распространенный вид, который может быть применен практически во всех областях деятельности по работе с металлом. К этой же категории относятся инструменты под общим названием «вулканит», так как в них используются абразивные круги, которые сделаны из этого материала;

- гидроабразивные — материал разрезается водой под большим давлением, содержащей абразивную добавку (песок). Позволяет резать под любым углом в зависимости от направления форсунки;

- электроэрозионные станки для резки металла.

Читайте также: «Конструкция, принцип работы и виды трубогибов».

Станок для продольной резки металла ДН-10

к меню ↑

1.1 Дисковые отрезные станки

Такие инструменты имеют жесткую металлическую раму или платформу с отверстием для углубления в него режущей кромки. Отрезной дисковый станок имеет приспособление для надежного закрепления материала под нужным углом в процессе его резки. Режущим элементом у таких станков является диск, который сделан из твердосплавной (быстрорежущей стали), или круг, покрытый абразивным материалом.

Читайте также: про параметры и устройство камнерезных станков.

Вращательное движение диска (круга) задается электромотором посредством зубчатой или ременной передачи. В инструментах с малой мощностью возможна прямая насадка режущего элемента непосредственно на вал электродвигателя.

Ручной станок для резки металла СПР-1250/3-Р оборудован 3-мя парами дисковых ножей

Дисковые станки могут иметь три вида подачи режущего инструмента:

- фронтальную;

- маятниковую;

- нижнюю.

Существует также разделение по числу режущих кромок:

- одноголовочные — имеют только один диск, и при смене операций требует переналадки под конкретную задачу;

- двухголовочные — возможна работа сразу двумя инструментами, что значительно повышает производительность. В них одна головка зафиксирована и имеет постоянно стабильное положение, а другая может перемещаться. Такие станки могут работать в автоматическом режиме.

к меню ↑

1.2 Отрезной станок по металлу (видео)

1.3 Гидроабразивная резка

Такой вид разделения металла на гидроабразивном режущем станке очень эффективен и действие его основано на эрозии, которая создается водой. Режущим инструментом является струя воды под очень высоким давлением, а ее разрушающее действие усиливается добавлением абразивного материала.

Смесь воды и абразива вылетает из рабочего сопла направленного на обрабатываемый материал под давлением в 600 атмосфер и со скоростью до 1000 метров в секунду.

Параметры резки таким способом задаются давлением, под которым находятся абразив с водой, и размером частиц абразива. Таким способом можно резать практически любой материал под любым нужным углом:

- черные и цветные металлы, а также их сплавы;

- сталь, которая тяжело поддается обработке (легированная, жаропрочная, нержавеющая);

- композитные материалы;

- камень (мрамор, гранит);

- керамику (плитку, керамический гранит);

- стекло, как обычное, так и композитное (включая бронестекло).

При резке мягких материалов, таких как поролон, картон, пластмасса и т.д. используется только вода (без абразивных добавок).

Читайте также: «Как сделать станок для холодной ковки своими руками?» и «Эксплуатационные параметры ленточнопильных станков».

data-ad-client="ca-pub-8514915293567855"

data-ad-slot="5929285318">

1.4 Принцип работы

В резервуаре с водой, при помощи насоса давления, создается высокое давление (от 400 до 600 атмосфер). Поток воды проходит через сопло, диаметр которого составляет 0,2-0,35 мм (что еще больше увеличивает давление) и попадает в смесительную камеру.

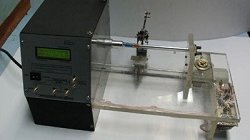

Гидроабразивный станок для резки металла

Там она смешивается с абразивным материалом (песком) и направляется в другое сопло с диаметром 0,6-1,2 мм. Выходя из него, смесь воды и абразива имеет скорость до 1000 м/с, что позволяет легко разрезать даже самые прочные материалы.

Такой процесс относится к категории холодного резания, так как при его выполнении не происходит выделения тепловой энергии, потому что она полностью поглощается потоком воды.

Читайте также: «О принципах работы ручного фальцепрокатного станка».

1.5 Классическая компоновка

Стандартный гидроабразивный станок состоит из следующих узлов и деталей:

- корпус;

- резервуар для воды (объем от 2 куб. метров);

- насос высокого давления (обеспечивает подачу воды под давлением в зону резания);

- высокопрочные шланги, которые способны выдержать очень высокое давление;

- емкость для подачи абразива для смешивания с водой;

- резак — штуцер с регулируемой форсункой (возможно изменение параметров по величине выпускного диаметра);

- рабочий стол (ванна) — на нем крепится заготовка и собирается отработанная вода с абразивом);

- защитный кожух;

- блок ЧПУ — в промышленных образцах станков производит полное управление рабочим процессом.

Читайте также: особенности конструкции, сборки и эксплуатации станков с ЧПУ.

Можно изготовить самодельный ручной гидроабразивный станок своими руками для личного пользования. Основная сложность заключается в приобретении оборудования для создания высокого давления и неоправданно высокие энергетические затраты по его использованию.

Схема устройства гидроабразивного станка для резки металла

Принцип резки металла таким способом очень эффективен, но иметь такого класса оборудование в личном пользовании имеет смысл только лишь при его большой загрузке.

Читайте также: «Как собрать самодельный шиномонтажный станок в домашних условиях?».

2 Самодельный станок

Как правило, это простые отрезные станки, сделанные своими руками с минимальными материальными затратами. Вариантов существует довольно много — от простого насаживания на вал электромотора режущего диска, до уже существенной рамной конструкции с вертикальной (маятниковой) ручной подачей.

При выборе варианта изготовления своими руками следует обратить внимание на то, насколько загружен работой будет инструмент, и какой сложности операции будут проводиться на нем.

к меню ↑

2.1 Процесс изготовления

Станок сделанный своими руками, который имеет высокую производительность и позволяет отрезать заготовки под нужным углом, так как оборудован специальным креплением.

Последовательность сборки:

- Сварить основание станка в виде рамы состоящей из двух взаимно соединенных частей на поворотных элементах.

- Собрать режущий узел, который состоит из вала и шкива привода и отрезного диска.

- Установить его на маятник (подвижную верхнюю раму) при помощи которого возможен подъем или опускание режущей части.

- Установить электрический двигатель и соединить его со шкивом вала отрезного диска через приводной ремень.

- Изготовить и присоединить защитные кожухи для приводного ремня и режущего диска.

- Закрепить верхнюю раму на нижнем основании и оборудовать ее пружинами для облегчения подъема и плавного опускания.

- Изготовить и установить устройство для надежного закрепления обрабатываемой детали в нужном положении.

- Провести электропроводку.

- Проверить правильность установки всех узлов и конструкционных элементов.

- Выполнить пробный пуск.

Самодельный станок из болгарки для резки металла

к меню ↑

2.2 Советы специалиста

Исходя из опыта мастеров, которые смогли сделать отрезной станок своими руками и получили опыт в процессе работы, следует обратить внимание на следующие моменты:

- при установке отрезного диска диаметром 400 мм, станку потребуется электродвигатель мощностью не менее 3 кВт;

- скорость вращения диска желательна в пределах 3000 оборотов в минуту;

- на рабочем валу станка желательно размещать шкив привода слева, а режущий диск справа. Это не позволит гайке крепления режущего диска самопроизвольно отвинчиваться во время работы;

- для вала, передающего через приводной ремень вращательный момент на режущую часть, наиболее подходят 204-е и 205-е подшипники.

Отрезной станок, сделанный своими руками, лучше оснащать 3-х фазным электромотором, рассчитанным на питание от 380 вольтовой сети. Если есть доступ только к электросети в 220 В, необходимо будет установить пусковые конденсаторы.

Читайте также:«Разновидности оборудования для плетения сетки рабица».

2.3 Альтернативная самоделка

Из вышеописанного устройства понадобится только рама, имеющая крепление для заготовок и позволяющая выполнять маятниковые движения. Вместо установки на ней вала с приводным шкивом делается крепление для установки стандартной болгарки на отрезной станок.

Такое устройство позволит резать болгаркой металл с более высокой точностью и освободившейся одной руке, что не мало важно при выполнении сложных работ.

data-full-width-responsive="true"

data-ad-client="ca-pub-8514915293567855"data-ad-slot="8040443333">