Устройство дерево- и металлообрабатывающих строгальных станков

Строгальный станок — оборудование, используемое для обработки плоских, фасонных и линейчатых поверхностей методом долбления, еще их называют долбежными станками. Такие агрегаты применяются для формирования пазов, канавок и штампов на металлических и деревянных деталях в условиях индивидуального и мелкосерийного производства.

Строгальный станок

В данной статье рассмотрены строгальные станки, мы изучим их конструктивные особенности, принцип работы и разновидности, а также узнаем, как можно сделать простейший строгальный станок своими руками.

1 Разновидности оборудования по металлу

Строгальные станки по металлу, в зависимости от типа выполняемых технологических операций, классифицируется на две группы — специализированные станки и агрегаты общего назначения. На специализированном оборудовании можно выполнять ограниченное число действий, такие агрегаты чаще всего эксплуатируются в массовом производстве.

В группу специализированного оборудования входят:

- агрегаты с подвижной кареткой (предназначены для работы с крупногабаритными деталями);

- ямные строгальные станки (для особо крупных заготовок, вес которых может доходить до 200 тонн);

- кромкострогальный (для обработки торцевых частей листового металла и плоских деталей).

Строгальный станок с выдвижной кареткой

К промежуточной группе относится строгально-калевочный станок — это агрегат для деревообработки, на котором выполняется однопроходное профилирование деревянных. Строгально-калевочный станок применяется для изготовления половых досок, бруса, реек и других фасонных конструкций. Одновременно с профилированием данный агрегат выполняет шлифование сформированных деталей.

Читайте также: о характеристиках ручных фрезерных станков по дереву.

Наибольшую группу строгального оборудования составляют агрегаты общего назначения, которые в зависимости от конструктивных особенностей делятся на продольные и поперечные. Рассмотрим каждую из разновидностей подробнее.

к меню ↑

1.1 Поперечные агрегаты

Основной несущей частью поперечных агрегатов является металлическая станина, укомплектованная горизонтальными направляющими, по которым перемещается ползун суппорта. Также имеются вертикальные направляющие, по им перемещается рабочий стол станка. Обрабатываемая деталь фиксируется на столе с помощью механических тисков, установленных в Т-пазы. Рабочий инструмент — резец по дереву или металлу, устанавливается в зафиксированном на суппорте резцедержателе.

Станина представляет собой коробчатый корпус из стали либо чугуна, установленный на опорной плите, которая выполняет функцию фундамента и жестко фиксируется на полу цеха винтами, что исключает возможность возникновения вибрации в процессе работы.

Внутри корпуса станины расположены коробка скоростей и кулиса, на задней стенке корпуса смонтирован привод — электродвигатель асинхронного типа, под которым предусмотрен лоток для сбора смазывающих материалов. Вращение от двигателя к коробке скоростей сообщается с помощью червяной передачи. В большинстве агрегатов промышленного типа используются коробки, обеспечивающие 6 скоростей вращения шпинделя.

Поперечный строгальный станок 7Б35

Основным рабочим движением в поперечных агрегатах является возвратно-поступательное перемещение резца, однако при обработке горизонтальных плоскостей возможен другой режим работы, в котором перемещается заготовка, а резец остается не подвижным. Движение заготовки сообщает рабочий стол, перемещающийся по направляющим станины.

Строгальные станки поперечного типа ориентированы на обработку небольших заготовок. Это сравнительно компактное оборудование, используемое в мастерских и ремонтных цехах и на мелкосерийном производстве.

к меню ↑

1.2 Продольные агрегаты

В отличие от поперечных станков, продольные механизмы предназначены для работы с крупногабаритными заготовками. В плане функциональных возможностей такое оборудование схоже с фрезерными станками, однако строгание обеспечивает лучшее качество и чистоту обработки.

Продольный строгальный станок по металлу оснащается подвижным рабочим столом, который совершая возвратно-поступательное движение перемещает обрабатываемую заготовку к резцу. Сам резец зафиксирован в суппорте, он поднимается относительно детали вверх-вниз, при этом срезание металла происходит при поступательном движении, тогда как обратный ход является холостым.

Продольно строгальный станок 7Б212

По завершению каждого двойного хода выполняется подача суппорта — увеличение шага его перемещения на заданную величину, что обеспечивает снятие нового слоя металла. В зависимости от конструктивных особенностей все продольные станки классифицируются на 2 разновидности: одностоечные и двухстоечные, отличия между которыми заключаются в жесткости конструкции.

к меню ↑

1.3 Работа строгального станка (видео)

data-ad-client="ca-pub-8514915293567855"

data-ad-slot="5929285318">

1.4 Распространенные модели металлообрабатывающих станков

На сегодняшний день в предприятиях и ремонтных мастерских повсеместно эксплуатируются строгальные станки по металлу, произведенные в СССР в 80-х годах. Наиболее востребованными моделями такого оборудования являются:

- поперечно строгальный станок 7305;

- 7Е35;

- 7Б35.

Все агрегаты произведены на Оренбургском станкостроительном заводе. Модель 7305 является достаточно компактным агрегатом как для оборудования промышленного класса, ее размеры составляют 233*135*154 см, вес -1.8 тонн. 7305 соответствует классу точности обработки Н, станок оснащен электродвигателем мощностью 5500 Вт.

7305

Технические характеристики 7305:

- ход ползуна — от 20 до 510 мм;

- вылет резца от станины — 510 мм;

- высота ползуна — от 90 до 400 мм;

- размеры рабочего стола — 360*500 мм;

- количество подач — 25 (ход от 0.2 до 5.0 мм);

- максимальное усилие резания — 17.65 кН;

- количество ходов ползуна в минуту — от 13 до 150.

Одной из модификаций 7305 является поперечно строгальный станок 7Б35, который отличается от рассмотренной модели увеличенным до 640 мм вылетом резца, что позволяет обрабатывать детали больших размеров. Во всем остальном данные механизмы идентичны.

Поперечно строгальный станок 7Е35 имеет более существенные отличия, в нем ход ползуна увеличен до 520 мм, вылет резца — до 670 мм. Также изменилось число подач стола (с 16 до 20), и количество скоростей главного привода (с 6 до 8). При одинаковых размерах строгальный станок по металлу 7Е35 весит на 300 кг больше, его масса составляет 2.1 тонну.

к меню ↑

2 Строгальные станки по дереву

Строгальные станки по дереву принципиально отличаются от металллобрабатывающего оборудования. Такие агрегаты больше известны как фуговальные станки, и основным рабочим инструментов в них является круглый ножевой вал. На ринке широко распространенны комбинированные устройства фуговально-распиловочного типа, оснащенные дополнительной дисковой пилой.

Деревообрабатывающий фуговальный агрегат способен одновременно обрабатывать одну кромку детали, также существует класс фуговально-рейсмусового оборудования с двумя ножевыми валами (верхним и нижним), строгающие сразу две стороны заготовки.

Устройство станка

Компоновка строгального станка по дереву приведена на схеме, где указаны следующие узлы:

- Привод.

- Задняя часть стола.

- Направляющий упор.

- Рукоять регулировки высоты передней плиты стола.

- Веерный щит.

- Передняя часть рабочего стола.

- Пульт управления.

- Ножевой вал.

- Корпус (станина).

Такие агрегаты широко востребованы как промышленности, так и в сфере бытового использования. Среди недорогих, но функциональных станков для дома выделим модель Спец СПС-2000. Это комбинированное распиловочно-строгальное оборудование с движком на 2 кВт, оснащенное фуговальным валом шириной 155 мм.

Спец СПС-2000

Технические характеристики Спец СПС-2000:

- диаметр дисковой пилы — 254 мм, посадочный — 25.4 мм;

- максимальная глубина пропила — 100 мм;

- рабочий стол — 180*580 мм;

- наклон стола — от 90 до 1350.

Спец СПС-2000 оптимальный вариант для эксплуатации дома, он отличается компактными размерами — 64*41*27 см, и минимальным весом — 15 кг.

к меню ↑

2.1 Самодельный строгальный станок — пошаговая инструкция

Простейший деревообрабатывающий агрегат можно сделать и своими руками, для этого необходимо обзавестись двигателем на 1.5-2 кВт и заводским ножевым валом. Также потребуются 2 подшипника для установки вала в посадочном гнездо, ременная передача и металлическая пластина, которая будет использоваться в качестве лицевой поверхности рабочего стола.

Алгоритм изготовления следующий:

- Приобретаем требуемые комплектующие — ножевой вал и электропривод.

Расходники

- От руки либо посредством компьютерной программы составляем чертеж агрегата.

Схема станка

- Переносим чертеж на доски и выпиливаем заготовки требуемых размеров.

Заготовки для станины

- Вырезаем посадочное гнездо под ножевой вал.

Узел фиксации резального вала

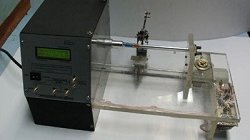

- Монтируем привод и вал в станину, соединяем их ременной передачей.

Станина в сборе

- Фиксируем на станине рабочий стол — его поверхность должна быть идеально гладкой.

Рабочий стол

- Сверху рабочего стола с помощью саморезов крепим металлическую пластину.

Поверхность рабочего стола

На этом станок готов, осталось лишь вынести кнопку включения двигателя на лицевую часть станины, что увеличит удобство его эксплуатации.

data-full-width-responsive="true"

data-ad-client="ca-pub-8514915293567855"data-ad-slot="8040443333">