Устройство и разновидности зубодолбежных станков

Зуборезный (долбежный) станок — агрегат, предназначенный для нарезания зубьев на колесах цилиндрического типа и обработки зубчатых секторов конструкций внешнего и внутреннего зацепления, с винтовым, косым либо прямым зубом.

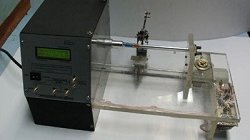

Зубодолбежный станок

В данной статье представлены зубодолбежные станки. Мы изучим их конструкцию и принцип работы, рассмотрим наиболее распространенные модели и дадим рекомендации по настройке данного оборудования.

1 Область применения и принцип работы

С помощью зубодолбежных станков можно выполнить нарезку шевронного либо червячного колеса прямозубого или косозубого типа. Функциональность агрегатов расширяется при их комплектации специальным устройством — фрезой дискового либо пальцевого типа, которая позволяет нарезать любые типы колес с внутренним зацеплением. При этом дисковая фреза является многофункциональной, установив ее можно не только обрабатывать зубья, но и выполнять прорезку внутренней плоскости детали.

Современные зубодолбежные станки позволяют с высокой точностью формировать зубья на колесах минимального размера (до 12 мм включительно), при этом посредством червячной фрезы может быть нанесено до 30 модулей, до 40 — дисковой фрезой, и до 75 — пальцевым долбяком. Если же агрегат оснащен системой реверсного хода, то нарезать зубья можно даже на колесах с закрытым углом шеврона.

Основным рабочим инструментом зубодолбежного станка является долбяк — жестко зафиксированное зубчатое колесо, одна сторона которого крепится к несущей раме станка, а вторая контактирует с обрабатываемой заготовкой и с помощью режущей кромки, изготовленной из высокотвердого сплава, формирует на ней зубья.

Принцип нарезки зубьев

Зубья на заготовках нарезаются по технологии обкатки, при этом профиль выступов на долбяке может не соответствовать с требуемой конфигурацией профиля детали. Это позволяет посредством одного и того же долбяка нарезать заготовки с отличающимся количеством зубьев.

Перед началом работы зуборезный станок всегда обкатывается. Суть обкатки заключается в подборе правильного соотношения зубьев рабочего инструмента по отношению к профилю заготовки. В процессе обкатки деталь и долбяк вращаются каждый вокруг своих осей, при это при нарезке внешних колес вращение разностороннее, внутренних — одностороннее.

Обработка внутренних и наружных колец

При нарезке долбяку сообщаются не только вращательное, но и поступательное движение, благодаря которому профилированная кромка долбяка вырезает (долбит) зубья на контактирующей с ней кромке заготовки. В самом начале нарезки установить добляк на требуемую глубину невозможно из-за высокого сопротивления металла, поэтому рабочий инструмент врезается в заготовку последовательно, вследствие радиальной подачи, тем самым увеличивая глубину зубьев.

По завершению полного цикла рабочего хода, чтобы зубья долбяка и кромка детали не терлись между собой во время прокручивания колеса в исходное положение, фиксирующий заготовку рабочий стол отодвигается. Также существуют агрегаты, в которых заготовка остается неподвижной, а перемещается сам долбяк.

к меню ↑

1.1 Зубодолбежный станок в работе (видео)

1.2 Особенности конструкции

Практически все современные зубодолбежные станки имеют вертикальную компоновку. Основными конструктивными узлами агрегата являются:

Схема зубодолбежного станка

- Станина.

- Гитара обкатки.

- Шпиндель, в котором зафиксирован долбяк.

- Рабочий стол, в котором крепится заготовка.

- Штоссель.

- Направляющая суппорта.

- Гитара (круговая подача).

- Рычаг установки глубины врезания.

- Долбежный суппорт.

- Гитара (радиальная подача).

- Механизм врезки.

- Механизм привода кулачка.

- Кулачок врезания.

Кинематическую схема оборудования данного типа рассмотрим на примере станка 5М14. Она состоит из четырех основных цепей — главного движения, радиальной подачи, обкатки и круговой подачи. За главную подачу отвечает электропривод , момент вращения от которого передается на шпиндель через клиноременную передачу и коробку скоростей.

Кинематическая схема

data-ad-client="ca-pub-8514915293567855"

data-ad-slot="5929285318">

Станок зубодолбежный 5М14 оснащается зубчатой коробкой скоростей, позволяющей получать 4 скорости хода рабочего инструмента. Регулировка скоростей выполняется посредством изменения положения шестерней коробки. Помимо основного двигателя в станке предусмотрено 3 вспомогательных привода, первый из которых отвечает за быстрого вращение рабочего стола, а от остальных работает гидропривод и насос системы охлаждения. Защита приводов от перегрузки обеспечивается встроенными тепловыми реле класса PTI-PТ4.

к меню ↑

2 Распространенные модели оборудования

Зуборезный станок 5М14, конструкцию которого мы рассмотрели в предыдущем разделе статьи, являлся одним из наиболее востребованных долбежных агрегатов во времена СССР, используется он в машиностроительной промышленности и по сей день.

В базовой комплектации станок зубодолбежный 5М14 может выполнять нарезку прямозубых колес цилиндрического типа, однако изготовленное по спецзаказу оборудование оснащалось винтовыми направляющими, позволяющими нарезать винтовые зубья.

Зуборезный станок 5М14

Рассмотрим технические характеристики данного агрегата:

- диаметры обрабатываемых колес — от 20 до 500 мм;

- максимальная ширина нарезаемых зубьев: при наружном зацеплении — 105 мм, при внутреннем — 75 мм;

- диапазон нарезаемых модулей — от 2 до 6 мм;

- угол наклона зубьев — до 23 градусов;

- ход штросселя — до 125 мм;

- максимальное продольное перемещение суппорта — 50 мм;

- расстояние шпиндель-стол — до 350 мм;

- количество двойных ходов долбяка — 400, 265, 179 и 124 мм.

5М14 оснащен электроприводом мощностью 2800 Вт. Данная модель является крупногабаритным стационарным оборудованием, имеющим размеры 180*135*220 см и вес 3.5 тонн. В качестве ее аналога можно рассматривать зубодолбежный станок 5140, имеющий схожие характеристики и функциональные возможности, который отличается увеличенным до 8 мм модулем нарезаемого колеса.

Зуборезный станок 5В12

Среди компактных моделей выделим зуборезный станок 5В12. Как и рассмотренные выше агрегаты он произведен на Корсунь-Шевченковском станкостроительном заводе. Это высокопроизводительное устройство, способное без смены комплектации нарезать прямые и косые зубья на колесах цилиндрического типа с внутренним и наружным зацеплением.

Данная модель отличается сравнительной простотой настройки, что позволяет использовать ее в сфере мелкосерийного производства. Станок является полностью автоматизированным в пределах 1-го рабочего цикла. Рассмотрим функциональные возможности 5В12:

- диаметры обрабатываемых колес — от 12 до 208 мм;

- максимальная ширина нарезаемых зубьев: при наружном зацеплении — 50 мм, при внутреннем — 30 мм;

- диапазон нарезаемых модулей — от 2 до 4 мм;

- ход штросселя — до 50 мм;

- максимальное продольное перемещение суппорта — 50 мм;

- расстояние шпиндель-стол — до 140 мм;

- количество двойных ходов долбяка — 600, 425, 315 и 200 мм.

5В12 комплектуется электроприводом мощностью 2200 Вт. Вес станка составляет 1.95 тонн, размеры — 132*94*182 см.

Детальные технические характеристики зубодолбежного станка полуавтомата 5В12

Электрическая схема зубодолбежного станка 5В12

Также может быть полезно: Паспорт 5М150 5м150П 5М161

к меню ↑

2.1 Особенности настройки

Настройка зубодолбежного станка состоит из следующих операций:

- Подбор шестерен деления и подачи ;

- Подбор кулачка радиальной подачи.

- Подбор требуемой скорости оборотов привода и числа ходов долбяка.

Чтобы определить число ходов долбяка используется формула:

- d — скорость резки;

- k — ширина профиля зубьев обрабатываемой детали);

- p — перебег долбяка за торец детали.

За длину хода долбяка при этом берется результат не менее соотношения L = k +4 мм. Выполнить расчет сменных колес на делительную гитару можно по формуле:

- O, P, J, L — количество зубьев на сменных колесах гитары;

- d — фактический диаметр делительной окружности долбяка;

- n — число ходов, рассчитанное в первой формуле.

Также потребуется высчитать сменные кольца на гитару радиальной подачи, делается это по формуле: В формуле M — несменный коэффициент для используемой модели станка, Yрад — величина радиальной подачи колеса на 1 ход долбяка.

В формуле M — несменный коэффициент для используемой модели станка, Yрад — величина радиальной подачи колеса на 1 ход долбяка.

Читать также: Расчет настройки и наладка зубодолбежного полуавтомата модели 514

data-full-width-responsive="true"

data-ad-client="ca-pub-8514915293567855"data-ad-slot="8040443333">