Разновидности и назначение токарных резцов

Токарные резцы — основной рабочий инструмент дерево и металлообрабатывающих станков, посредством которого обрабатываемым заготовкам придается требуемая форма и размеры. Классификация токарных резцов выполняется по таким факторам как назначение, тип обработки, способ подачи и крепления, о чем мы детальнее поговорим в данной статье.

Токарные резцы

В публикации рассмотрены виды токарных резцов и их конструкция, приведены рекомендации по выбору инструмента и технологии его установки, а также представлена инструкция, следуя которой вы сможете правильно заточить резец своими руками.

1 Особенности конструкции

Токарные резцы состоят из двух конструктивных частей: режущей головки и державки, посредством которой инструмент крепится в посадочном гнезде (резцедержателе) станка. Держатель является основной частью резца, она может выполняться к квадратной либо прямоугольной форме.

Положениями действующих ГОСТ установлены основные размеры резцов:

- прямоугольной формы: 63*50, 50*40, 50*32, 40*32, 50*25, 25*20, 25*16, 20*12, 16*10 см;

- квадратной формы: 40*40, 32*32, 25*25, 20*20, 16*16, 12*12, 10*10, 8*8, 6*6, 4*4 см.

Головка выступает в качество основной рабочей части резца. Она состоит из заточенных под заданным углом кромок, именно от угла заточки зависит то, как именно резец будет срезать металл с обрабатываемой заготовки.

Конструкция токарного резца

Выделяют следующие углы заточки:

- Основной задний (α) — образуется между задней плоскостью и плоскостью резания. От его значения зависит сила трения, образующаяся между деталью и инструментом. Конфигурация основного заднего угла оказывает ключевое влияния на качество обработки и скорость износа самого инструмента (чем угол больше, тем выше износ). Выбирается исходя из плотности обрабатываемой стали.

- Угол заострения (β) — формируется между задней и передней плоскостями, определяет остроту и механическую прочность инструмента.

- Основной передний (γ) — влияет на степень деформации срезаемого материала, также от него зависит необходимое для резания усилие и эффективность теплоотвода. Чем выше твердость обрабатываемой стали, тем меньшим должен быть передний угол.

- Угол резания (δ) — формируется между передними и задними плоскостями режущей головки.

- Основной угол в плане (φ ) — от данного угла зависит количество срезаемого материала при стандартной скорости подачи. В обратной пропорции по отношению к значению угла находится прочность инструмента и уровень вырабатываемых им вибраций, в прямой пропорции — качество обработки. Значение угла варьируется в пределах 10-900.

- Вторичный угол в плане (φ1 ) — чем он меньше, тем ниже шероховатость обрабатываемого металла.

- Угол вершины (ε) — формируется между режущей кромкой и задней вспомогательной плоскостью, значение в прямом соотношении с прочностью инструмента.

- Задний вспомогательный (а1) — при маленьких значениях угла достигается минимальная сила трения между обрабатываемой деталью и задней плоскостью резца;

- Наклон режущей кромки (λ) — от данного угла зависит геометрия контактирующей с деталью части резца. Именно этот угол определяет назначение инструмента: в резцах для чистовой обработки он отрицательный, для черновой — 13-150, для работы с закаленной сталью — 30-350, универсальные — 00.

Все элементы токарного резца по дереву или металлу (головка и державка) выполняются из одной марки стали, чаще всего это твердосплавные сплавы Т5К10 либо 16К20, классифицирующиеся как металлокерамические материалы повышенной износоустойчивости .

к меню ↑

1.1 Особенности заточки токарных резцов (видео)

2 Классификация инструмента

Существует множество параметров классификации резцов в соответствии с действующими ГОСТ. Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

data-ad-client="ca-pub-8514915293567855"

data-ad-slot="5929285318">

- монолитные, в которых режущая головка и державка являются цельной конструкцией;

- сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента;

- сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами;

- регулируемые.

Функциональность резцов

В зависимости от качества обработки токарные резцы делятся на черновые и чистовые. Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Также выполняется классификация инструмента по направлению подачи, согласно которой выделяют правые и левые резцы. Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обрабатываемой детали.

Разновидности резцов

Функциональное назначение — один основных параметров классификации данного инструмента. В соответствии с назначением токарные резцы делятся на:

- Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инстурмента, предназначены для обочки и обработки торцевый частей заготовок.

- Проходные (ГОСТ №18871-73) — могут устанавливать на станка как с поперечной, так и с продольной подачой. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

- Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

- Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

- Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

- Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

Читайте также: обзор видов резьбонарезных станков для нарезки резьбы и «Разновидности станков Прома».

Также токарные резцы делятся прямые, отогнутые и оттянутые в зависимости от положения режущей кромки по отношению к державке. В отогнутых кромка выполнена в виде прямой линии, в отогнутых — изогнутую, в оттянутых — кромка уже, чем ширина стержня.

к меню ↑

2.1 Какие резцы выбрать, где купить?

Чтобы определить, какие резцы нужны именно в вашем случае, необходимо определиться со следующими моментами:

- какой металл вы будете обрабатывать и какие операции будут выполняться;

- расставить приоритеты между качеством, эффективностью обработки и износоустойчивостью инструмента.

В целом, начинающему токарю необходимо иметь в распоряжении три вида резцов: проходные (маркировка SDACR) — для обработки торцов, наружные нейтрального типа (SDNCN) и расточные (SDQCR). Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Если вы заинтересованы в покупке инструмента на долгосрочную эксплуатацию, имеет смысл взять набор токарных резцов со сменными пластинами. В последствии вы сможете менять расходники, а не покупать новые державки после износа режущей головки.

Читайте также: виды токарных станков и их особенности.

Резцы со сменными головками

Пару слов о производителях. Среди компаний, реализующих действительно качественную продукцию, которую стоит купить, выделим фирмы Hoffman Garant (Германия) и Proma (Чехия). В сегменте отечественных производителей внимания заслуживают фирмы СиТО (Гомельский инструментальный завод) и Калибр. Заказать с доставкой резцы можно по указанным ссылкам.

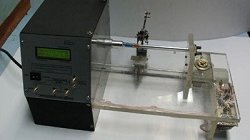

Также имеет смысл приобрести заточную машинку, которая позволит вам самостоятельно возвращать резцам работоспособность при износе, а не пользоваться услугами сторонних мастеров. Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

data-full-width-responsive="true"

data-ad-client="ca-pub-8514915293567855"data-ad-slot="8040443333">