Принцип работы станка для производства шлакоблоков своими руками

Шлакоблок – это строительный материал, который производят вибропрессованием в специальных формах.

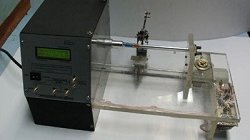

Станок для изготовления шлакоблоков

Самодельный шлакоблок применяют в строительстве домов для возведения несущих стен.

Читайте также: «Станок для производства вагонки своими руками».

1 Этапы производства и особенности изготовления

Для изготовления громоздких блоков используют:

- золу;

- доменный и котельный шлаки;

- кирпичную, бетонную и цементную крошку;

- щебневый отсев (речной и гранитный);

- зерна вулканического прелита;

- песок;

- керамзит.

Основным связывающим компонентом является цемент. Сырьевая смесь замешивается на воде. В состав шлакоблоков могут добавлять древесные опилки и хвою. Это придает материалу экологичности и легкости.

- Приготовление бетонного раствора. В качестве основных составляющих компонентов используют цемент, шлак и воду.

Для замешивания применяют смеситель или бетономешалку. Раствор можно приготовить своими руками, с помощью любой емкости и лопаты. Но чтобы смесь получилась жесткой, необходимо приложить немалые физические усилия.

Виды и характеристики наиболее популярных моделей шлакоблоков

Температура помещения, где производят шлакоблочные изделия, не должна быть выше 1ºC .

- Распределение раствора в формы. Шлакоблочный раствор загружают в формы 390×190х188 миллиметров. Могут быть с наличием пустотообразователей или без них.

После заполнения формы бетонным раствором, его начинают уплотнять.

Эту процедуру осуществляют с помощью вибрации и прижима. Продолжительность вибропрессования составляет 20-30 секунд.

По окончании уплотнения смесь удаляется из формы.

Готовый шлакоблок размещают на специальном поддоне или полу.

Важно! Заливать в формы нужно лишь жесткий раствор, в противном случае готовое изделие будет рассыпаться, плохо держать форму и плыть во время высыхания.

- Полное затвердение и набор прочности. Процесс затвердевания длится 36-96 часов. Если в бетонный раствор предварительно добавили специальные вещества (фулерон, релаксол), то это время сокращается.

Полного затвердевания шлакоблочные изделия достигают спустя месяц.

Отличия структуры различных по материалу изготовления блоков

Оптимальная температура во время затвердевания должна быть от 20ºC и выше, и помещение с максимально высокой влажностью.

Соблюдение таких условий необходимо чтобы шлакоблоки не пересыхали, так как это повлечет потерю прочности и ухудшение качества готового продукта.

Дополнительная пропарка изделий положительно сказывается на прочностной характеристике.

- Складирование. Для дальнейшего хранения и набора окончательной прочности, шлакоблоки складируют в помещениях. Характеристика готового продукта, зависит от того, сколько времени и в каких условиях проходил завершающий этап хранения.

Читайте также: «Руководство по изготовлению слесарного верстака».

1.1 Как работает станок для изготовления шлакоблока своими руками? (видео)

1.2 Особенности шлакоблоков

- готовый продукт стоит недорого;

- высокие показатели прочности;

- легкость и простота в эксплуатации; своими руками можно возвести стену из шлакоблоков;

- высокая скорость возведения.

1.3 Формы для изготовления шлакоблоков

На производстве для создания шлакоблоков используют металлические формы и специальные прессы, которые прессуют бетонную смесь в этой форме.

Изготовить форму своими руками достаточно просто. По сути, это обычная опалубка для бетонирования. Для ее изготовления подойдет любой удобный материал, но наиболее практичный вариант – хорошо обработанная древесина.

Процесс изготовления формы:

data-ad-client="ca-pub-8514915293567855"

data-ad-slot="5929285318">

- Создаем заготовку из досок. Ширина доски должна быть прямопропорциональна высоте изделия. Стандартная высота – 180 мм. Но можно подобрать свой персональный стандарт, в зависимости от того, что будет создаваться посредством кладки будущего шлакоблока (мангал, печь, дом, сарай и т.д.)

- Стандартная длина шлакоблока составляет 390 мм. Разрезаем несколько досок такой длины, учитывайте толщину доски – добавляйте ее в два раза больше к длине шлакоблока.

- Используем две дополнительные дощечки (длина – 190 мм), в качестве ширины изделия.

- Завершающий этап. Заготовки необходимо сбить гвоздями или свинчать саморезами.

Производить шлакоблоки своими руками нужно не в штучном количестве, поэтому опалубка должна быть блочная. Чтобы собрать ее понадобиться несколько досок и перемычки. Основным моментом во время изготовления остается внутренняя поверхность формы.

Станок является одновременно и формой для прессовки блоков

Она должен быть гладкой без шероховатостей (лучше использовать отшлифованную доску).

Для придания шлакоблоку законченного вида, необходимо оснастить его пустотой. Для изготовления пустот можно использовать обычные стеклянные бутылки (3 штуки/один блок).

Читайте также: «Разновидности оборудования для плетения сетки рабица».

2 Станок для производства шлакоблоков

Для создания мини производства по изготовлению строительных материалов в домашних условиях, необходимо приобрести станок для шлакоблока. Хороший вибростанок стоит немало. На что стоит обратить внимание при выборе станка:

- какое количество шлакоблоков производит машина за одну операцию;

- сколько времени затрачивается для изготовления партии;

- мощность оборудования;

- какого типа шлакоблочный станок (мобильный или стационарный).

Если необходимо приобрести станок для создания шлакоблоков и нужно построить мини здание своими руками, существуют модели, которые рассчитаны на производство одного изделия.

Они имеют небольшую производительность и могут причинять неудобства во время эксплуатации. Но доступная цена легко компенсирует все сложности в работе. Однако важно обратить внимание на качество оборудования.

Схема этапов изготовления станка для шлакоблоков своими руками

Неоднократное использование станка не должно вызывать деформацию или поломку отдельных деталей. Желательно, чтобы в комплектацию входило несколько форм – для изготовления пустотелых и заполненных изделий.

Мобильные станки для производства шлакоблоков подойдут для создания небольших партий с одновременным выпуском от 2 до 4 изделий.

В условиях стройки станки должны быть рассчитаны на постоянную работу. Такие модели имеют высокую скорость производства и требуют минимальное количество обслуживающих рабочих (до двух человек).

Основная проблема на стройке – это хранение готовой продукции. Для этого нужно возвести временный мини склад для защиты заготовок от механических повреждений и погодных факторов.

Для большого объема производства применяют стационарные станки с полной автоматизацией для шлакоблоков. Коверная линия доставляет исходное сырье в специальный бункер. После приготовления раствора, система дозирует смесь и заполняет матрицу с формами.

к меню ↑

2.1 Инструкция по изготовлению станка в домашних условиях

Чтобы соорудить устройство своими руками, необходимо обладать навыками работы со сварочным аппаратом.

Пример изготовления станка для производства шлакоблоков своими руками

Главная деталь самодельного станка – матрица, с формой для заливки раствора. Это металлический короб с определенными элементами, которые обеспечивают пустоту в готовом изделии.

Для создания матрицы нужны:

- сварочный аппарат;

- болгарка;

- тиски;

- слесарный инструмент.

В качестве материала потребуется:

- металлический лист (размер-1м², толщина — 3 мм.);

- метровая стальная труба (диаметр – 7,5-9 см);

- стальная полоса (толщина — 3 мм, длина — 30 см);

- электрический мотор (мощность — 0,75 кВт);

- болты и гайки.

Последовательность создания установки своими руками:

- Из листа металла вырезаем боковые стенки устройства (2 штуки) с перегородкой внутри.

- Трубу режем на 6 частей, которые равны высоте пустоты.

- Для придания цилиндрам конусообразной формы, надрезаем каждый до центра, сжимаем тисками и привариваем друг к другу.

- Привариваем цилиндры с обеих сторон и соединяем вместе с длинной стороной блока. Их расположение должно создавать пустоты близки к промышленным.

- К крайним участкам добавляем по одной пластине (3 см). В пластине должно быть отверстие, чтобы фиксировать ее на поверхности проушин.

- Пропиливаем поверхность центральных участков матричных отсеков и привариваем проушины.

- На одной поперечной стенке привариваем четыре болта.

- Зачищаем и полируем все компоненты перед окрашиванием.

- Делаем пресс, который копирует форму самого механизма. Привариваем ручки.

- Покрываем механизм антикоррозийной грунтовкой. После высыхания устанавливаем мотор.

- Проверяем шлакоблочный станок на работоспособность.

data-full-width-responsive="true"

data-ad-client="ca-pub-8514915293567855"data-ad-slot="8040443333">